Projet de fabrication d’un vélo en bois

Le « Woody Bike »

Historique et évolution du projet :

Le projet « Woody Bike » est tout d’abord une envie personnelle, un défi ! Fabriquer un vélo en bois, en kit, facile à monter par tous, pour tous, à un coût raisonnable et avec des matériaux recyclable que l’on peut trouver partout.

Au début du projet je pensais designer ce vélo moi-même… j’ai d’ailleurs esquissé deux ou trois vélo, mais je me suis vite rendu à l’évidence ! Il fallait des connaissances en mécanique vélo, des connaissances sur le calcul de coefficient de portance, les matériaux à utiliser et savoir dessiner… ce qui n’est pas mon cas ! 😀

Je n’avais rien de tout cela et la communauté qui gravite aujourd’hui autour des projets du FabLab n’existait pas encore.

J’ai donc commencé à faire des recherches sur internet, des recherches de vélo en bois, de plans, d’images, de forums… mais rien ! Je suis ensuite passé à l’application smartphone Pinterest et c’est là que j’ai trouvé le Woody Bike. J’ai tout de suite « flashé » ! Après avoir trouvé quelques images sur le Woody, je suis tombé sur un site qui parlait de ce vélo créer par un certain Tymothé Auberson, un Suisse.

L’article disait : Woody, un vélo en bois pour les FabLabs ! www.velo-design.com/woody-velo-bois-fablabs/

Mais aucun plan, aucun contact, rien ! J’ai alors cherché des heures, des jours, des semaines ce Monsieur Auberson. J’ai enfin trouvé son profil sur le site internet Behance ou les designers post leurs projets en ligne afin d’avoir un éventuel retour sur leurs œuvres. Mais toujours rien, pas de contact !

J’ai alors cherché sur les Pages jaunes, puis sur Facebook et je l’ai enfin trouvé !

J’ai écrit à Tymothé et je lui ai expliqué la dynamique de notre FabLab, le fait que nous nous trouvions dans un quartier prioritaire et que la réalisation de ce premier projet en collaboratif apporterait une dynamique certaine au FabLab et que son vélo en bois intéresserait beaucoup de monde.

Il m’a répondu quelques temps après en me proposant de discuter sur Skype.

Une heure de conversation très intéressante sur son parcours personnel et professionnel, sur la fabrication de ce vélo, sur l’amélioration que nous pourrions apporter au vélo…

Tymothé, étudiant à l’ECAL en Suisse en 2007, avait pour projet de diplôme de fabriquer et designer un vélo de type cruiser. Il m’a aussi expliqué que de 2007 à 2017 il avait beaucoup de demandes concernant les plans de son vélo mais qu’aucune de ces demandes ne lui paraissaient pertinentes pour qu’il partage ses plans !

Jusqu’à notre conversation…

Il m’a avoué qu’il trouvait notre projet très intéressant et qu’il était d’accord de partager son projet de A à Z avec le FabLab. Et il l’a fait ! 2go de données sur les premiers prototypes, les images, les vidéos, plans vectoriels, communication autour de son projet… Tymothé était en avance sur la documentation on peut le dire !

J’ai donc repris avec plaisir et reconnaissance son projet et j’ai entrepris de proposer un atelier et de créer une petite communauté autour de la fabrication du Woody Bike.

Tymothé ne m’a pas caché qu’il avait beaucoup bidouillé pour certaines pièces et que certaines avaient été fabriqué par un chaudronnier. Le jeu de direction par exemple ou encore les entretoises en acier.

Ce ne serait donc pas juste une reproduction du Woody mais bien un défi à relever pour faire en sorte de trouver des solutions simples et accessibles.

Avec la communauté nous avons donc choisis d’utiliser des matériaux, outils, machines que l’on peut retrouver dans tous les FabLabs et de créer les pièces du vélo en 3D (plastique et carbone par exemple) plutôt que de souder des pièces et objets trop complexes.

Présentation de l’atelier projet « Woody Bike »

Premier Rendez-vous Woody Bike :

Réflexion autour du projet Woody Bike

Réflexion autour du projet Woody Bike

Présentation du projet :

Intérêt du projet :

- Fabriquer un vélo de A à Z

- Utiliser les machines du FabLab pour un projet concret

- Etre formé aux machines-outils du FabLab (découpeuse laser, fraiseuse numérique, imprimante 3D…)

- Utiliser des matériaux peu communs dans les vélos actuels

- Démarche innovante et collaborative

- Nouveaux matériaux de fabrication utilisés

- Logique open source (fabrication d’un KIT partagé en ligne) et écologique (recyclage et économie circulaire)

- Démarche pédagogique

Deuxième atelier :

Atelier « Woody Bike »

- découpe du bois avec la fraiseuse numérique

- découpeuse laser pour la gravure et la découpe de précision

- impression 3D pour les pièces complexes

- utilisation des logiciels appropriés (2D & 3D / CAD & CAM)

- mécanique général / mécanique du vélo

- Présentation du projet

- Création d’un groupe de travail

- Réflexion autour des matériaux & machines utilisées

- Découverte des vélos en bois existants

- Définir ensemble les dates des futurs ateliers

Présentation des plans et réflexions autour des problématiques :

Après avoir regardé les plans sous tous les angles, nous avons vite repérés des « problématiques » !

Certaines pièces allaient être compliqué voire impossible à réaliser avec les outils du FabLab. Les pièces complexes sont en acier, elles sont soudées et fabriquées sur-mesure ! Cela ne colle pas avec notre objectif de faire de ce vélo un vélo simple à répliquer par tous !

Nous avons donc longuement réfléchi… D’abord sur les pièces les plus complexes puis sur comment les procurer sur le net pour ensuite partager ce lien sur la documentation de la fabrication du Woody Bike. Mais certaines pièces sont quasiment impossibles à dégoter sur le net ! Du sur-mesure encore et toujours…

Les pièces complexes :

La direction (pour laquelle nous avons passés quelques heures de réflexions)

La complexité de cette direction réside dans sa construction ! Elle est en acier !

La partie tube est soudée à une plaque perforée, elle doit être soudée au milieu et doit ensuite être positionnée dans le cadre en bois qui a été préalablement découpé dans la tranche (Manœuvre compliquée elle aussi) !

Nous avons d’abord pensé à doubler le cadre pour positionner la direction au milieu, pas besoin de découper dans la tranche mais reste le problème de cette pièce en acier. Cela ajoute aussi du poids mais renforce le cadre qui, d’après les constatations de Tymothé, semblait fragile, mais n’a jamais cassé !

Pour information le vélo accepte 2 personnes, c’est pour cela la selle est longue et que l’on peut voir des calles pieds à l’arrière. Donc le vélo est tout de même costaud !

Nous avons cherchés toutes sortes de pièces sur internet pour pouvoir fixer ce tube de direction. Nous avions même pensés à doubler le cadre et faire un trou de la taille du tube pour venir le collé ensuite mais le tout reste compliqué encore une fois et la solidité ne serait pas au rendez-vous.

L’idée est venue d’un des membres…

Pourquoi ne pas faire la pièce, qui viendrait serrer le tube, en 3D ?!

Nous avions visité, il y a peu, une entreprise de fabrication d’orthèses (Mathis Ortho, à Bénodet en Bretagne). Ils utilisent des Ultimaker 2 pour réaliser des supports de lames pour les coureurs qui sont amputés des jambes par exemple… ils utilisent du plastique alliage carbone de chez Nanovia (encore une boite Bretonne ahah) et les impriment avec une buse de 1mm (0,4mm par défaut) et les orthèses sont très solides et utilisées au quotidien.

Nous avons une Ultimaker 2 + & 3 extended alors pourquoi ne pas la faire en 3D ?

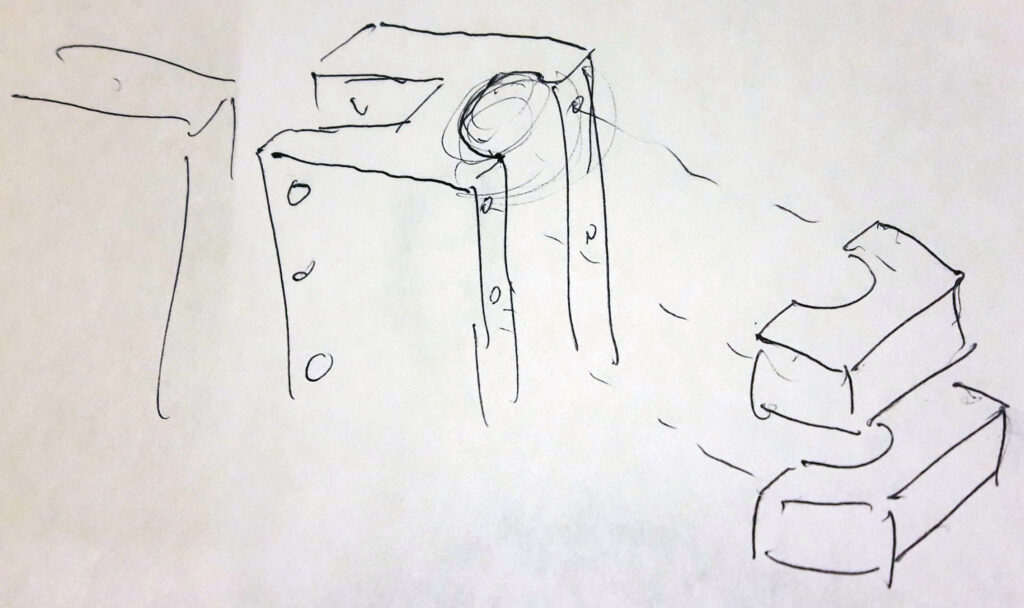

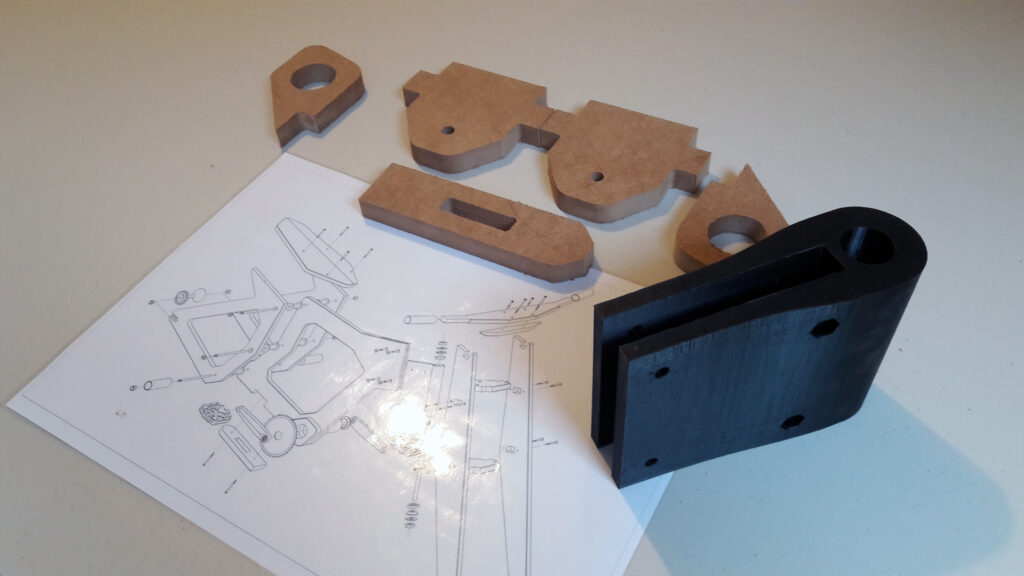

Les plans sur papier :

A gauche la tranche du cadre sur lequel serait fixée la pièce 3D (demi-cercle) puis plusieurs colliers de fixation tube

Les premiers plans 3D :

Première modélisation de l’axe de direction

Première modélisation de l’axe de direction

L’évolution de la modélisation du jeu de direction et première impression 3D de l’axe

Fabrication manuelle d’un bout de la fourche et de l’axe de direction :

Cette fabrication à la « mano » (réalisée par Joël, Maquettiste au musée de la Pêche de Concarneau), nous a permis d’avoir une idée sur les éventuelles problématiques, le tout à échelle 1 !

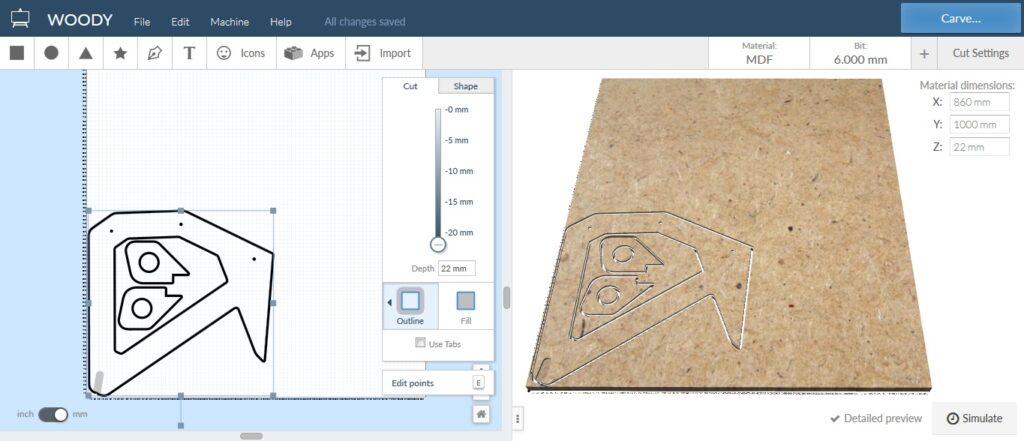

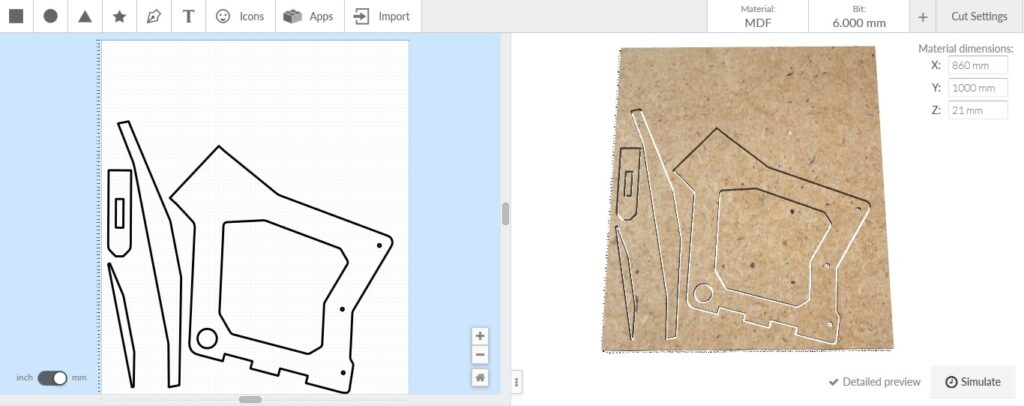

Découpe des premières pièces à la Fraiseuse numérique :

Le fichier en .svg ICI

Tuto de découpe Inkscape + Easel (part 1) :

Le fichier en .svg ICI

Démontage de l’axe de direction d’un vieux vélo :

La solution de l’axe de direction a enfin été trouvée !

Enfin nous avons trouvé une solution pour cet axe de direction… 🙂

Nous avons eu un petit coup de main des Espagnols sur ce coup ! Il y a un an nous avons contacté l’équipe d’ Hirikilabs Plaza qui travaillait également sur un projet de vélo en bois ! L’Openbike Project !

A l’époque, aucune documentation en ligne n’était disponible et les chercheurs étaient eux aussi en pleine réflexion sur les diverses problématique rencontrées. Un des membres de l’équipe m’avait proposé de le recontacter dans les mois suivant afin d’avoir des nouvelles du projet et d’obtenir, peut-être, la fameuse documentation.

Le Woody Bike n’existait pas à l’époque et nous pensions réaliser leur vélo…

Il y a 3 mois nous avons eu des nouvelles de leur projet en nous disant que la documentation était en cours d’écriture.

Et voilà qu’il y a deux semaines nous nous sommes rendus sur un de leur site (http://arquimaña.com/?nor-works=openbike-%C2%B7-fab_a_bike) et toute la documentation y était !

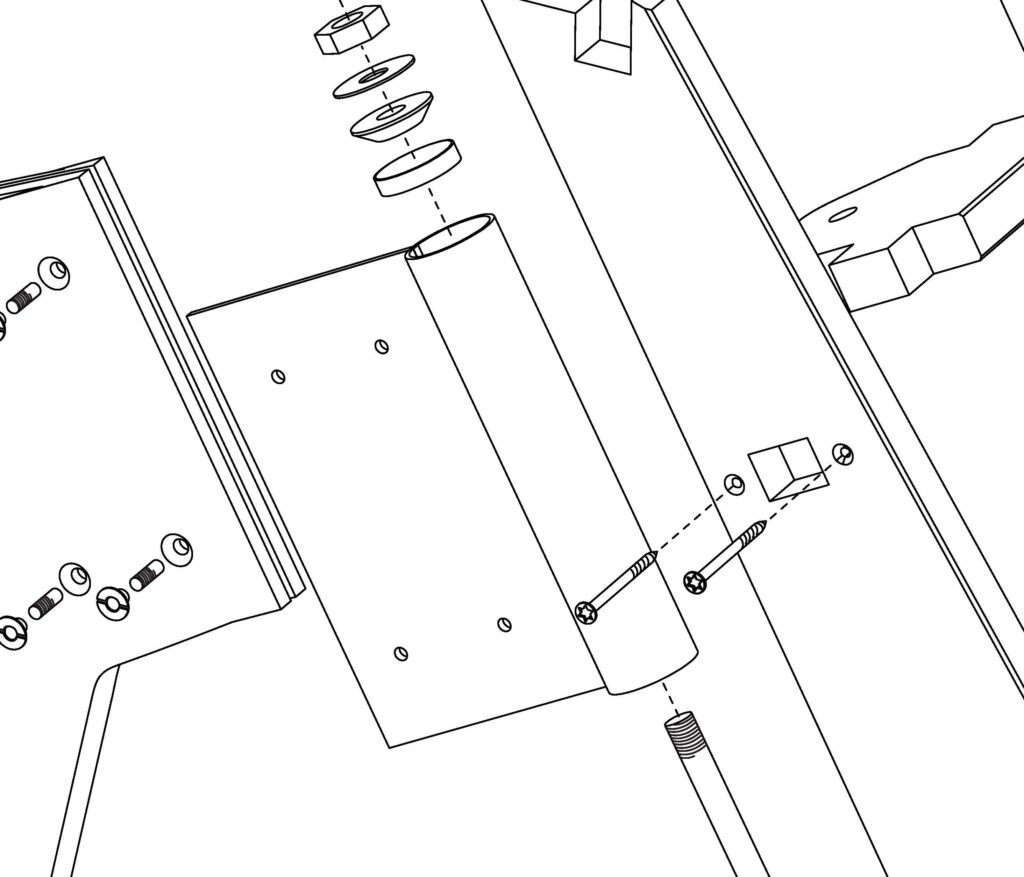

Les Espagnols avaient trouvé la solution à notre problème d’axe de direction ! Des roulements « butée à aiguilles »…

Roulements « butée à aiguilles »…

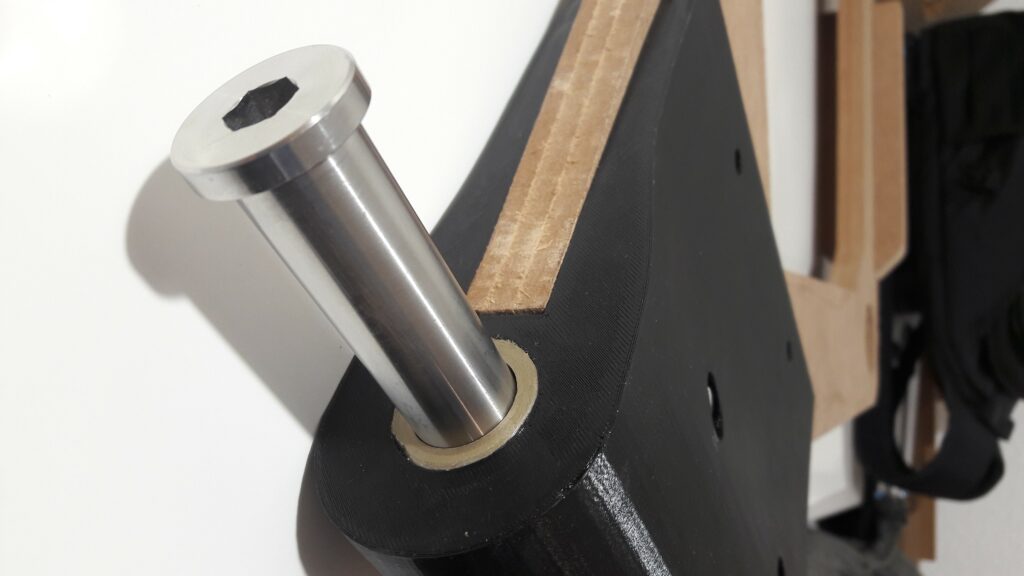

Le montage de l’axe ! Quelle aventure !

Le montage a nécessité l’impression en 3D d’un tube pour éviter que l’axe de direction ne se balade dans son emplacement. Ceci est bien sûr provisoire jusqu’à l’impression de la nouvelle version.

Non seulement l’axe rentre parfaitement dans son emplacement mais en plus il fait exactement la bonne longueur (200mm), que demander de plus ? Parfait !

Non seulement l’axe rentre parfaitement dans son emplacement mais en plus il fait exactement la bonne longueur (200mm), que demander de plus ? Parfait !

Notre problématique de l’étape suivante était de découper à la fraiseuse CNC les deux pièces qui maintiennent la fourche en place, tout cela en ayant les bonnes dimensions de l’axe. Il fallait également faire un épaulement pour les butées à aiguilles.

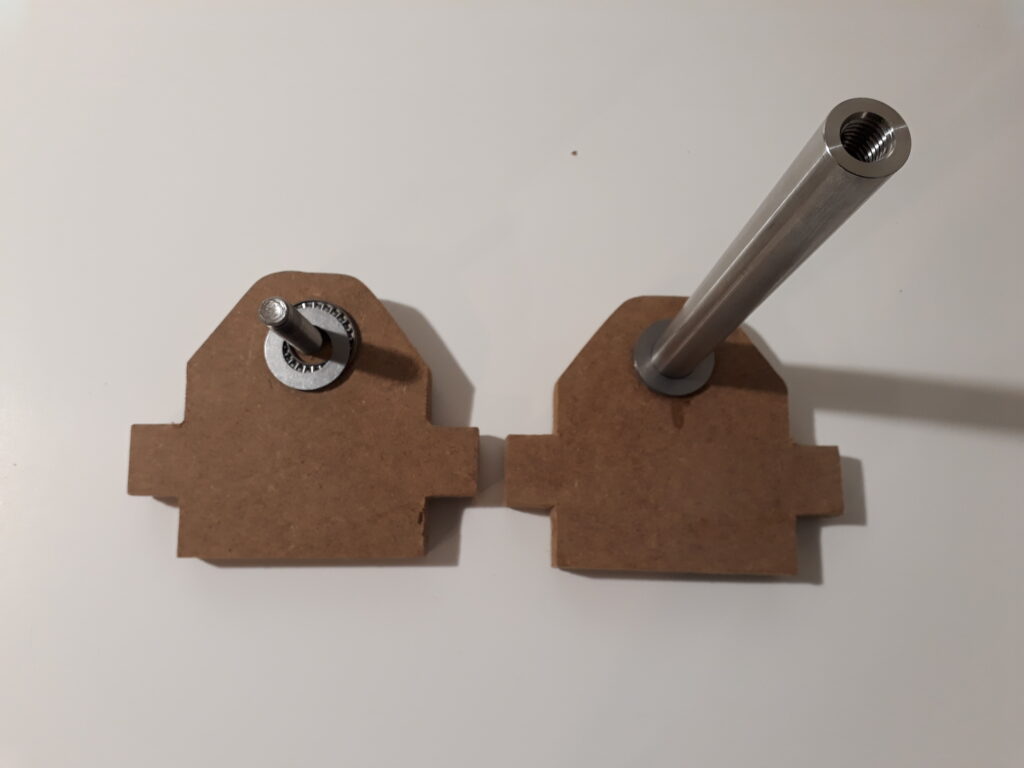

Après deux essais, voilà la différence entre le modèle de base et le modèle modifié :

En haut le modèle de base.

En haut le modèle de base.

En bas le nouveau modèle une fois les modifications réalisées, en bas à gauche diamètre de 20mm pour passer l’axe de direction puis en bas à droite diamètre de 12mm pour passer le boulon et le visser à l’intérieur de l’axe. On voit bien l’épaulement créé pour maintenir les roulements en place (35mm).

Ici, le placement du tube, du boulon et des roulements butée à aiguilles.

Ici, le placement du tube, du boulon et des roulements butée à aiguilles.

Une collaboration de plusieurs personnes qui donne un joli projet !

L’aventure du Woody Bike continue !!

Avec le Woody Bike tout roule !

Le projet Woody Bike est resté quelques temps en stand-by… une réflexion sur des questions techniques s’imposait.

En effet, il fallait trouver une solution pour le boitier de pédalier et le pédalier + manivelles et pédales pour la transmission du vélo.

Le Woody Bike est un projet qui se veut écologique et pour respecter ces valeurs nous avions besoin d’un coup de main pour la récupération des différentes pièces détachées et matériaux.

Ce projet est également collaboratif et nous souhaitions travailler avec l’écosystème local afin de créer du lien autour des actions du FabLab.

Nous nous sommes naturellement tournés vers le Centre de Recherche sur l’Avenir des Déplacements Écologiques (C.R.A.D.E.), association basée sur Concarneau qui a pour objectif la récupération et réparation vélo usagés afin de les remettre en circulation.

Les locaux du C.R.A.D.E. à Beuzec, Concarneau.

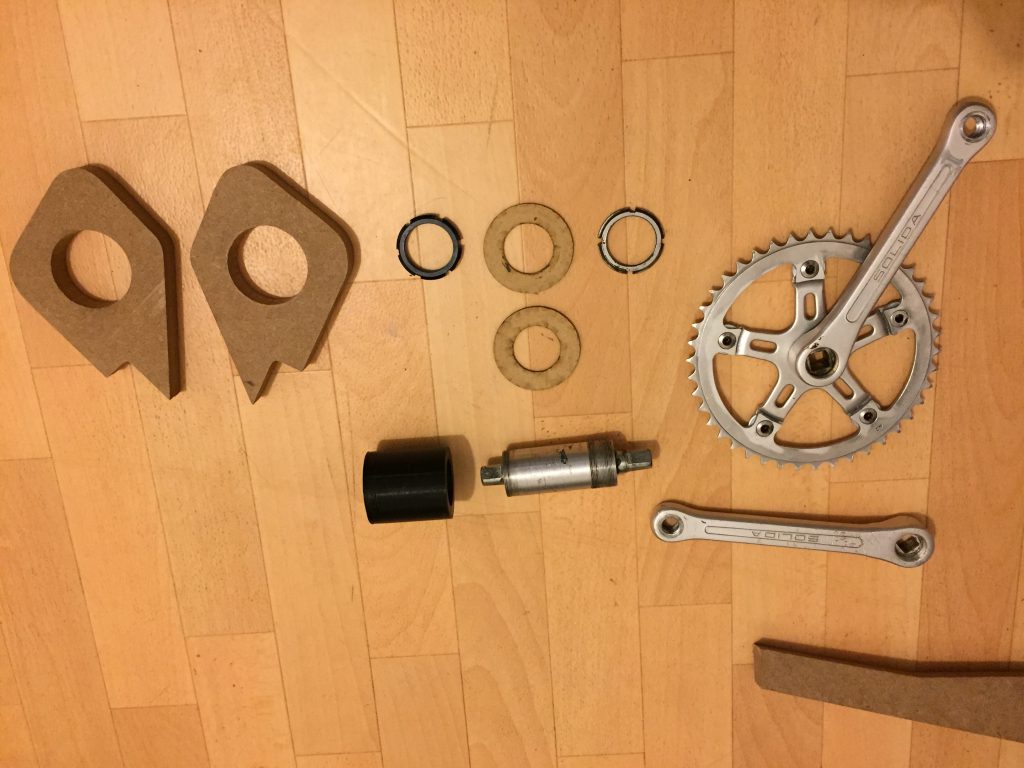

Après avoir fouillé dans les nombreuses boîtes magiques du C.R.A.D.E. et avec l’aide de Claude et de François, nous avons trouvé notre Graal !

Boitier de pédalier, cassette et manivelles gracieusement donnés et remis à neuf par Claude et François

Nous avons par la suite trouvé 2 roues de vélo de 26 pouces. Une roue arrière graissée et en bon état et une roue avant qui avait besoin d’un petit coup de nettoyage et de graissage. Nous avons donc démonté le roulement entier de la roue avant et des billes manquaient à l’appel…

François nous a donc montré comment refaire l’axe et le roulement de la roue !

Les 2 vélocipédistes nous ont également donné 2 chaines de vélo transformées en 1 ainsi qu’un axe de roue avant plus long. Sans eux, le vélo serait resté à l’état de décoration ahah

Un grand merci à ces passionnés !

Le montage des pièces

Le Woody a bien avancé jeudi dernier !

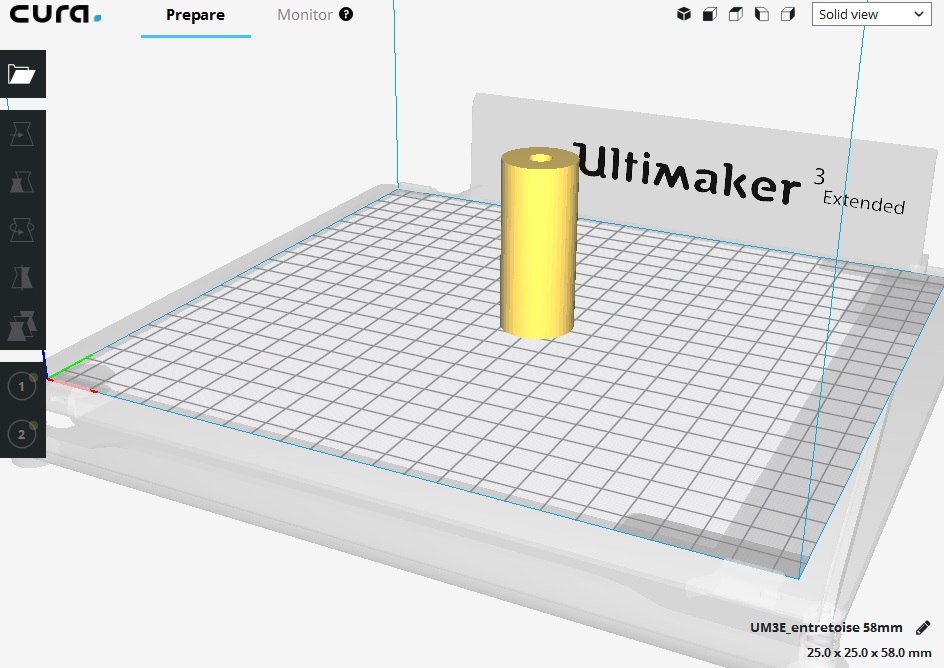

Le groupe a commencé par monter les nouvelles entretoises imprimées en 3D (PLA) avec les côtes correspondantes pour le montage de la roue arrière.

Une fois les tiges filetés de 8mm de diamètre positionnées à l’intérieur des entretoises, nous avons insérés celles-ci dans les trous du cadre arrière. Cela nous a permis de monter la roue arrière avec le bon écartement et assure une solidité sur toute la hauteur du cadre.

Ensuite il fallait trouver une solution pour maintenir le pédalier en place dans son logement.

Place à la modélisation !

La modélisation s’est faite sur Fusion360, pour déterminer la taille de cette pièce il fallait calculer l’épaisseur du cadre + les deux pièces sur les côtés.

Donc nous utilisons du MDF (Médium) de 19mm, nous avons 3 pièces en largeur donc 57mm une fois additionné.

Le diamètre intérieur devait correspondre avec le diamètre extérieur du pédalier, donc 34,1mm et le diamètre extérieur est de 52,2mm.

La découpe laser de deux rondelles de Medium, 3mm avec un diamètre intérieur de 34,1mm et de 55mm de diamètre extérieur, était nécessaire pour s’appuyer contre le cadre permettant la compression du bloc du pédalier.

Le pédalier complet est presque terminé. Il ne manque plus que les pédales avec un pas de vis aux bonnes dimensions.

La roue avant présentait un problème de taille, l’axe était trop court…

Le montage nécessitait un axe plus long pour pouvoir visser de chaque coter. C’est Jean-louis et Joël participants de l’atelier qui se sont donc empressés de démonter l’axe de roue avant pour le changer.

Voilà le vélo une fois tout les éléments assemblé.

La selle, les pédales et la chaîne seront montés cette semaine pendant l’atelier.